Les étapes de fabrication d’une carte électronique

Les étapes de fabrication d’une carte électronique

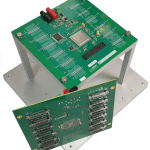

Une fois terminé et vérifié la conception de la carte électronique, il faut fabriquer : Curieux de savoir comment on fabrique la carte électronique ? Nous expliquons les étapes les plus importantes dans sa production.

La fabrication du circuit imprimé : les fichiers de fabrication.

Le fabricant a besoin des fichiers suivants :

- Fichiers Gerbers : Ces fichiers contiennent toutes les informations sur les couches de cuivre, les masques de soudure et la(es) sérigraphie(s).

- Fichier de perçage : ce fichier permet de comprendre la taille et l’emplacement de chaque trou de perçage sur le panneau.

- Fichier Netlist : Ce fichier pratique aide le fabricant à comprendre comment tous les composants sont connectés les uns aux autres et est en particulier utile aux tests.

Avant de commencer la fabrication, il est important de savoir que les cartes électroniques sont fabriquées sur d’énormes panneaux qui contiennent de nombreuses autres cartes. À la fin, les circuit imprimées sont découpées individuellement.

Les couches internes

Chaque couche subit le même processus de gravure chimique : le cuivre plein sur substrat (FR4 ou autre) est recouvert d’une résine photosensible et les pistes issues des fichier de fabrication viennent protéger cette résine. Une fois les zone de résine non protégée dégradée par UV, le cuivre devenu apparent est retiré par bain chimique afin de reveler les pistes/zones conductrices. La résine photosensible est ensuite retirée par solvant. Les différentes couches, selon les empilages et/ou les perçages (mécanique ou lasers) sont assemblées à l’aide de la chaleur et par pression. Un contrôle qualité vérifie par inspection optique la conformité de la gravure par rapport aux fichiers de fabrication.

Les micro-vias internes, trous enterrés.

Lorsque les couches intérieures sont prêtes, les trous enterrés sont percés. Le fichier de perçage est utilisé pour cela. Cette étape peut être réalisée plusieurs fois avant le pressage des couches dans le cas de trous enterrés par micro-vias lasers. Une métallisation intermédiaire peut être nécessaire pour relier entre-elles électriquement les couches internes. Un contrôle qualité vérifie par inspection optique la conformité des perçages par rapport aux fichiers de fabrication.

Les couches externes.

Lorsque les couches internes sont prêtes, les couches externes du circuit imprimé sont créées. Ce processus est similaire à la création de la couche de carte de circuit interne. Lorsque les deux couches sont terminées, elles sont collées thermiquement et par pression. Une fois les perçage traversant effectués (s’il y a), la carte complète est replacées dans un bain de métallisation chimique de cuivre. Les couches intérieures et extérieures ne font plus qu’un. Ensuite, le circuit imprimé est traité avec un masque de soudure. Cela protège le carte électronique de l’oxydation, lui donne sa couleur verte (ou autre) et empêche les connexions électriques indésirables. Un contrôle qualité vérifie par inspection optique la conformité des dimensions et par rayon X de l’alignement des différentes couches.

Enfin, une étape de finition permet de protéger les plages de cuivres laissée à l’air libre, afin d’attendre le processus de soudure sans risque d’oxydation (par exemple par dépôt électrochimique de Nickel, puis d’or…). Une coupe métallographique sur un coupon de circuit (sacrifié) permet de vérifier par mesures au microscopes la conformité des épaisseurs de cuivres par rapport au spécifications initiales.

Le circuit imprimé est (coupé), nettoyé et testé

Dans cette étape, les circuits imprimés individuels sont découpés si besoin. Il est à nouveau nettoyé et tous les résidus de découpe inutiles sont éliminés. Ensuite, chaque carte de circuit imprimé est testée en détail (Test Electrique de continuité et de court-circuit). Un contrôle qualité vérifie par inspection optique la conformité des dimensions.

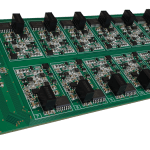

Les composants CMS sont assemblés

CMS signifie composants montables en surface (SMD en anglais, Surface Mount Device). Ceux-ci sont (en général) extrêmement petits.

Les cartes est sérigraphiée (dépôt) par une crème à braser avec un masque de sérigraphie en acier, ainsi, chaque plage de soudure est recouverte de la juste quantité de pâte à braser (micro billes de soudure en suspension dans un flux visqueux). Le processus peut aussi être effectué par « impression », technique similaire à l’impression jet d’encre.

Contrairement aux autres composants, les composants CMS sont déposés directement sur leur plage. Cette procédure utilise une machine de pose qui peut déposer entre 10000 et plus de 100 000 pièces par heure. Les composants doivent avoir un conditionnement permettant à la machine de pose de venir récupérer individuellement chaque composants : conditionnement en bandes ou en plateau. Non seulement elle fait son travail rapidement, mais elle est aussi extrêmement précise. La carte passe ensuite dans un four multizone dont le profil de four permet de garantir la montée en température conformément aux spécifications des composants.

Une autre technique de brasage pour les composants non CMS, c’est-à-dire les composants dit « traversant » est la machine de soudure par vague : la carte est traité par un flux de soudure, montée en température et se présente devant une vague de soudure qui vient lécher la carte et soude ainsi les pattes traversantes des composants. Une vague sélective effectue le même processus patte de composant par patte de composant.

Test électrique, Contrôle AOI, protections.

Une fois la carte redescendue en température, le test électrique analyse la conductivité des pistes de cuivre et la force du signal. Si tous les tests sont satisfaisants, la fabrication de la carte électronique est finie.

Un autre test d’inspection optique peut aussi être réalisé : il se présente sous sa forme la plus moderne comme un scanner 3D de la carte. Il est capable de détecter le bon placement des composants, lire leur valeur, et surtout vérifier la qualité du joint de soudure.

La carte peut alors rentrer dans les différents processus de test qui lui sont destinés : test par sonde mobile, test in-situ /sur lit à clou / test fonctionnel sur table, etc…

Optionnellement, une dernière couche de protection sous la forme d’un vernis peut être appliquée manuellement ou par un robot de vernis. La carte est ensuite emballée dans un sachet antistatique afin de la protéger de la poussière, de l’humidité, et d’éventuelles décharges électrostatiques.